塑料成型的工藝包括:注塑成型�、擠出成型���、模壓成型、吹塑成型�、壓延成型��、滾塑成型����、真空成型(吸塑成型)、澆鑄成型(鑄塑成型)�、搪塑成型����、流延成型、發(fā)泡成型����、傳遞模塑成型(壓注成型)�����、纏繞成型等

本文將簡單介紹8種最常見塑料成型方法的過程�����、優(yōu)缺點����,以及應(yīng)用的領(lǐng)域。

1.注塑成型

是一種工業(yè)產(chǎn)品生產(chǎn)造型的方法�����。產(chǎn)品通常使用橡膠注塑和塑料注塑��。注塑還可分注塑成型模壓法和壓鑄法��。注射成型機(簡稱注射機或注塑機)是將熱塑性塑料或熱固性料利用塑料成型模具制成各種形狀的塑料制品的主要成型設(shè)備���,注塑成型是通過注塑機和模具來實現(xiàn)的。

過程:

a.合模���。將模具閉合形成注塑的空間。

b.填充���。將融熔的塑料利用壓力注入模具中,填充模具型腔的95%后停止�����。

c.保壓��。持續(xù)施加壓力���,以壓實熔體����,使成型件結(jié)構(gòu)緊密�����。

d.冷卻�����。使成型件冷卻到可以脫模為止,這個過程占據(jù)整個流程70%的時間��。

e.冷卻脫模�。模具打開,用頂桿或脫模板將產(chǎn)品頂出。

臥式注塑機

臥式注塑機

優(yōu)點:生產(chǎn)效率高,全程由機器進行操作���。由于成型時會對熔體施加壓力,因此可以生產(chǎn)形狀復(fù)雜的塑件�����。對原料的浪費少。

缺點:由于需要均勻冷卻���,因此限制了塑件的厚度。模具和注塑機成本高��,不適合小批量生產(chǎn)�����。

應(yīng)用:

2.擠出成型

物料通過擠出機料筒和螺桿間的作用,邊受熱塑化���,邊被螺桿向前推送���,連續(xù)通過機頭而制成各種截面制品或半制品的一種加工方法�。

過程:

a.加料。將塑料加熱成粘流態(tài)����,在加壓的情況下通過螺桿向前推進。

b.擠出��。使塑料通過一定形狀的料口

c.冷卻���。冷卻成型,根據(jù)需要進行剪裁或切割

單螺桿擠出機

優(yōu)點:加工工藝簡單,成本低�����?�?梢詫崿F(xiàn)連續(xù)�、自動化生產(chǎn)�����,效率高���。產(chǎn)品均勻�,質(zhì)量高���。對材料適應(yīng)性高。

缺點:只能生產(chǎn)形狀簡單的管材�、棒材等����。產(chǎn)品往往需要二次加工成合適的長度�����。

應(yīng)用:

3.滾塑成型

又稱旋塑����、旋轉(zhuǎn)模塑��、旋轉(zhuǎn)鑄塑�����、回轉(zhuǎn)成型等�,該成型方法是先將計量的塑料(液態(tài)或粉料)到加入模具中�,在模具閉合后,使之沿兩垂直旋轉(zhuǎn)軸旋轉(zhuǎn)��,同時使模具加熱�,模內(nèi)的塑料原料在重力和熱能的作用下�,逐漸均勻地涂布�����、熔融粘附于模腔的整個表面上�����,成型為與模腔相同的形狀�����,再經(jīng)冷卻定型�、脫模制得所需形狀的制品���。

過程

a. 裝料�����。將粉狀或熔融狀的塑料、添加劑放入打開的模具中�。

b. 合模。將模具閉合之前要清理合模處殘留的塑料�,保證模具閉合嚴密�。

c. 加熱旋轉(zhuǎn)����。將模具加熱至一定溫度后保溫���。一邊加熱一邊旋轉(zhuǎn)�,確保塑料能均勻附著在型腔表面��。

d. 冷卻脫模��。將模具轉(zhuǎn)移到冷卻室��,一邊旋轉(zhuǎn)�����,一邊通過強制通風(fēng)或噴水進行冷卻�。脫模后要清理模具上殘余的物料��。

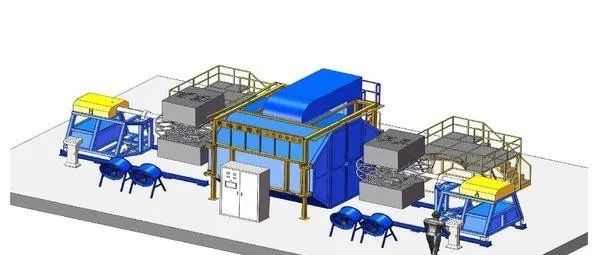

滾塑機

優(yōu)點:可以用于生產(chǎn)大型及特大型制件,在制件的尺寸上幾乎沒有限制��;模具簡單���,價格低廉;可以制造形狀復(fù)雜的制品���;便于生產(chǎn)多層材質(zhì)的塑料制品;

缺點:無法生產(chǎn)實心制品��;難以生產(chǎn)壁厚不均勻和具有扁平側(cè)面的制品�;制品尺寸精度較差��;成型周期長,能量消耗大�����。

應(yīng)用:大型容器�、體育器材��、玩具�����、塑料模特

4.吹塑成型

也稱中空吹塑���,是一種發(fā)展迅速的塑料加工方法����。熱塑性樹脂經(jīng)擠出或注射成型得到的管狀塑料型坯,趁熱(或加熱到軟化狀態(tài))��,置于對開模中����,閉模后立即在型坯內(nèi)通入壓縮空氣,使塑料型坯吹脹而緊貼在模具內(nèi)壁上�,經(jīng)冷卻脫模���,即得到各種中空制品��。

過程:

中空吹塑:

a. 擠出型坯。將熔融塑料通過擠出或注塑得到管狀型坯��,置于開啟的模具中��。

b. 合模�����。

c. 吹脹���。合模后立即向型坯中通入壓縮空氣����,使塑料型坯吹脹后緊貼在模具上。

d. 脫模修整。冷卻脫模后得到中空制品���。

薄膜吹塑:

a. 擠出。熔融塑料通過環(huán)形模頭垂直擠出管狀塑料�����。

b. 吹脹����?�?諝馔ㄟ^模具中心的孔�,將管狀塑料吹脹�����。同時安裝在模具頂部的冷卻環(huán)中吹出高速的空氣��,吹到熱膜上將其冷卻��。

c. 壓錕鋪平。其通過壓輥�����,平鋪。鋪平的薄膜保持原樣����,或者被沿著邊緣切開���,卷繞到卷軸上����。后續(xù)可以直接將膜密封���,切割成袋子。

吹膜機

優(yōu)點:吹塑成本低�;吹塑制品性能更好����,吹塑薄膜同時受到橫向和縱向的拉伸,性能比流延膜或擠出膜更好�;可以生產(chǎn)厚度很小的制品;

缺點:不能成型形狀復(fù)雜的中空制品����;只適合成型容積較小(一般小于500ml)的制品�。

應(yīng)用:塑料瓶、藥瓶�����、保鮮膜����、棚膜�����、垃圾袋等

5.吸塑成型

一種塑料加工工藝�,主要原理是將平展的塑料硬片材加熱變軟后�,采用真空吸附于模具表面�����,冷卻后成型�,并應(yīng)用于各行各業(yè)的一種技術(shù)工藝。

過程

a. 加熱��。將塑料片材加熱到軟化���,固定在模具上方。

b. 抽氣�����。將型腔內(nèi)的空氣抽去�����,使得塑料片材緊貼模具型腔�����。

c. 冷卻吹出。待塑料冷卻成型后����,再通入壓縮空氣使制品被吹出脫模����。

6.模壓成型

又稱壓制成型或壓縮成型�,是先將粉狀,粒狀或纖維狀的塑料放入成型溫度下的模具型腔中,然后閉模加壓而使其成型并固化的作業(yè).模壓成型可兼用于熱固性塑料,熱塑性塑料和橡膠材料����。

過程:

a.預(yù)熱預(yù)壓�����。將塑料粉料��、顆粒�、纖維進行預(yù)熱處理�����,一是為了縮短成型周期����。二是干燥塑料中的水分。預(yù)壓是將松散的原料壓成質(zhì)量����、形狀一定的塑料坯,為了便于放入模具�����。

b.加料�。將塑料原料放進敞開的模具內(nèi)���。

c.合模。閉合模具同時加熱加壓�,使塑料熔化并且充滿型腔。

d.脫模���。待塑件硬化成型后,將塑件脫出���。

優(yōu)點:原料浪費少�,可以成型較大的平板狀的制品���,成本較低����,產(chǎn)品質(zhì)地均勻����、收縮率小,適合中小型產(chǎn)品的批量生產(chǎn)�,可以加入增強材料層壓成復(fù)合材料

缺點:成型周期長、效率低��,成型精度不高�����,不適于存在凹孔���、側(cè)面斜度的復(fù)雜制品,制品需要耗費人工去除飛邊�。

應(yīng)用:

7.壓延成型

將熔融塑化的熱塑性塑料通過兩個以上的平行異向旋轉(zhuǎn)輥筒間隙���,使熔體受到輥筒擠壓延展���、拉伸而成為具有一定規(guī)格尺寸和符合質(zhì)量要求的連續(xù)片狀制品��,最后經(jīng)自然冷卻成型的方法。壓延成型工藝常用于塑料薄膜或片材的生產(chǎn)��。

過程

a. 供料��。將已經(jīng)塑化的接近粘流溫度的熱塑性塑料�,送入兩個具有一定溫度以不同線速度相對旋轉(zhuǎn)的錕筒中間�����。

b. 壓延�����。塑料通過錕筒壓制成薄膜或者片材����,經(jīng)過冷卻切割成成品��。

壓延機

優(yōu)點:加工量大,可以連續(xù)生產(chǎn)����,效率高�;制品質(zhì)量好��,表面平整�����,公差能控制在5%左右�。

缺點:設(shè)備龐大維修困難����,成本高;設(shè)備專業(yè)性強�,生產(chǎn)范圍小���;片材膜材的尺寸、厚度受到一定限制�。

應(yīng)用:用于生產(chǎn)薄膜、片材����。

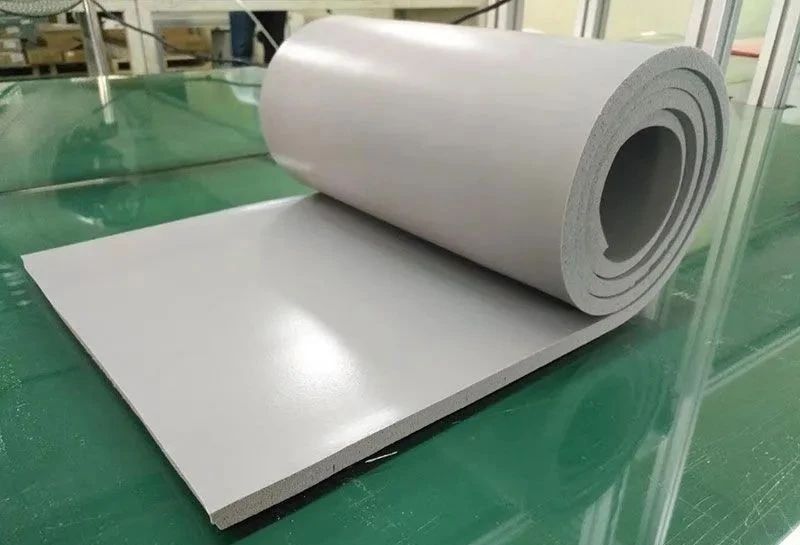

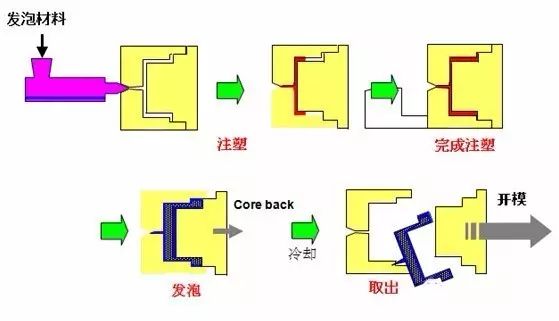

8.發(fā)泡成型

是在發(fā)泡材料(PVC,PE和PS等)中加入適當(dāng)?shù)陌l(fā)泡劑���,使塑料產(chǎn)生微孔結(jié)構(gòu)的過程�����。幾乎所有的熱固性和熱塑性塑料都能制成泡沫塑料��,發(fā)泡成型已成為塑料加工中一個重要領(lǐng)域���。

微發(fā)泡技術(shù)流程圖

9.纏繞成型工藝是將浸過樹脂膠液的連續(xù)纖維(或布帶�����、預(yù)浸紗)按照一定規(guī)律纏繞到芯模上���,然后經(jīng)固化、脫模���,獲得制品。

10.層壓成型

是指在加熱、加壓下把多層相同或不同材料結(jié)合整體的成型加工方法�。常用于塑料加工,也用于橡膠加工��。

11.涂覆成型

是利用塑性溶膠或有機溶膠涂覆與布或紙等基材的表面���,制成仿皮革制品、漆布或塑料壁紙等��,或?qū)⒎蹱钏芰贤扛才c金屬表面的工藝��。 常見的塑料涂層制品有人造革���、漆布、塑料壁紙及各種金屬涂層制品���。

12.澆注成型

是塑料加工的一種方法���。早期的澆鑄是在常壓下將液態(tài)單體或預(yù)聚物見聚合物注入模具內(nèi),經(jīng)聚合而固化成型變成與模具內(nèi)腔形狀相同的制品��。60年代出現(xiàn)了尼龍單體澆鑄見聚酰胺隨著成型技術(shù)的發(fā)展�����,傳統(tǒng)的澆鑄概念有所改變���,聚合物溶液���、分散體指聚氯乙烯糊和熔體也可用于澆鑄成型。

13.滴塑技術(shù)是利用熱塑性高分子材料具有狀態(tài)可變的特性�����,即在一定條件下具有黏流性����,而常溫下又可恢復(fù)固態(tài)的特性,并使用適當(dāng)?shù)姆椒ê蛯iT的工具噴墨�,在其黏流狀態(tài)下按要求塑造成設(shè)計的形態(tài)��,然后在常溫下固化成型��。

14.冷壓模塑

是壓縮模塑的一種�。和普通壓縮模塑不同的是在常溫下使物料加壓模塑���。脫模后的模塑品可再行加熱或借助化學(xué)作用使其熟化�����。

15.壓縮模塑法

主要用于熱固性塑料制品的生產(chǎn)�����。成型經(jīng)過加熱使其熔化��,加壓沖模���,再經(jīng)過加熱交聯(lián)固化,脫模后既得制品��。

16.樹脂傳遞模塑

是將樹脂注入到閉合模具中浸潤增強材料并固化的工藝方法�。該項技術(shù)可不用預(yù)浸料���、熱壓罐��,有效地降低設(shè)備成本�����、成型成本��。

該項技術(shù)近年來發(fā)展很快���,在飛機工業(yè)、汽車工業(yè)�、艦船工業(yè)等領(lǐng)域應(yīng)用日廣,并研究發(fā)展出RFI ����、VARTM 、SCRIMP ��、SPRINT等多種分支����,滿足不同領(lǐng)域的應(yīng)用需求。

17.擠壓成型

是用沖頭或凸模對放置在凹模中的坯料加壓����,使之產(chǎn)生塑性流動���,從而獲得相應(yīng)于模具的型孔或凹凸模形狀的制件的一種壓力加工方法�。擠壓時�����,坯料產(chǎn)生三向壓應(yīng)力�����,即使是塑性較低的坯料���,也可被擠壓成形���。

18.熱成型

是一種將熱塑性塑料片材加工成各種制品的較特殊的塑料加工方法�。將熱塑性塑料片材加工成各種制品的一種較特殊的塑料加工方法。片材夾在框架上加熱到軟化狀態(tài)��,在外力作用下��,使其緊貼模具的型面���,以取得與型面相仿的形狀���。冷卻定型后����,經(jīng)修整即成制品���。

19. 3D打印

(3DP)即快速成型技術(shù)的一種,它是一種以數(shù)字模型文件為基礎(chǔ)���,運用粉末狀金屬或塑料等可粘合材料����,通過逐層打印的方式來構(gòu)造物體的技術(shù)��。3D打印通常是采用數(shù)字技術(shù)材料打印機來實現(xiàn)的����。常在模具制造����、工業(yè)設(shè)計等領(lǐng)域被用于制造模型,后逐漸用于一些產(chǎn)品的直接制造���,已經(jīng)有使用這種技術(shù)打印而成的零部件�����。

3D打印存在著許多不同的技術(shù)��。它們的不同之處在于以可用的材料的方式�,并以不同層構(gòu)建創(chuàng)建部件��。3D打印常用材料有尼龍玻纖�����、聚乳酸����、ABS樹脂��、耐用性尼龍材料���、石膏材料��、鋁材料�����、鈦合金�、不銹鋼、鍍銀�、鍍金、橡膠類材料���。